Układ pneumatyczny w skrócie

Układ pneumatyczny to zbiór elementów wykorzystujących sprężone powietrze do przesuwania, obracania, zaciskania, szlifowania, i innych prac wykonywanych na automatycznym sprzęcie. Przykłady zastosowania układu pneumatycznego można znaleźć zarówno w zakładach przemysłowych, jak i gospodarstwach domowych. Sprawdźmy, jak wygląda zastosowanie pneumatyki w praktyce.

Pneumatyka – prostota pracy

Pneumatyka wykorzystuje moc płynów pod ciśnieniem do generowania, transferu i kontroli mocy. Podstawowym powodem zastosowania układów pneumatycznych jest prostota – przy użyciu znikomej liczby części (zaworów i cylindrów) można z łatwością zaprojektować i wdrożyć automatyczne sterowanie maszynami. Prawidłowo zaprojektowane systemy są trwałe i wydajne, zapewniając bardzo długą żywotność przy niewielkim zaangażowaniu konserwatorskim.

Układ pneumatyczny – z czego się składa?

Niemal każdy układ pneumatyczny składa się z kompresora powietrza obejmującego zbiorniki ciśnieniowe i rurociągi dystrybucyjne. Ruch pneumatyczny wymusza użycie przefiltrowanego powietrza o dostatecznym przepływie i ciśnieniu do przeprowadzenia pracy. W dużych zakładach przemysłowych przygotowanie powietrza odbywa się w scentralizowanych sprężarkach i przy każdej maszynie (ręczne wyłączanie, obsługa filtra oraz regulacja ciśnienia). Aby zapewnić bezpieczeństwo pracy przy maszynie umieszczany jest także zawór rozruchu i zrzutu spalin.

Skuteczna kontrola przepływu powietrza jest możliwa dzięki zastosowaniu specjalnych zaworów we współpracy z elektromagnesami – przez pobudzanie kolejnych elektromagnesów cylindry wydłużają się lub cofają w płynnym ruchu.

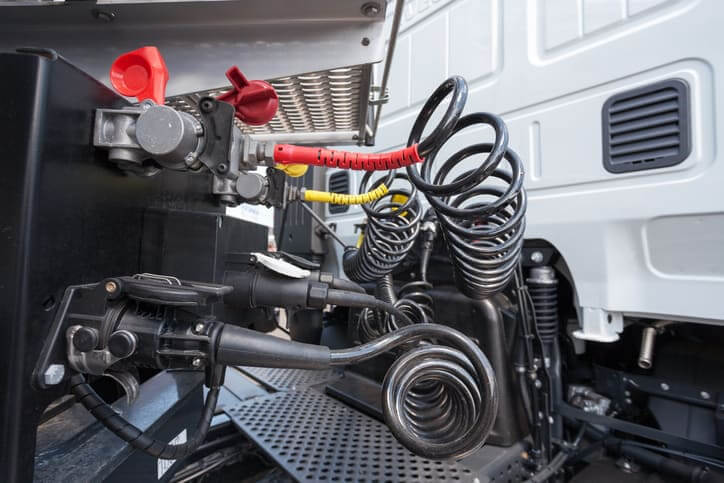

Autoserwis Kas-Team zajmuje się przede wszystkim układami pneumatycznymi stosowanymi w pojazdach ciężarowych, gdzie kompresor powietrza nabija określoną ilość barów. Należy przy tym pamiętać, że w dużych pojazdach ciężarowych jest to ok 10 bar.

Powietrze w takich układach wtłaczane jest do poszczególnych elementów (jak hamulce czy zawieszenie) za pośrednictwem gumowych przewodów. Hamulce zostają zablokowane w chwili, gdy w układzie nie ma odpowiedniego ciśnienia. Oznacza to, że w przypadku nagłego spadku ciśnienia może dojść do zablokowania pojazdu podczas postoju, a nawet do zablokowania hamulców na poszczególnych kołach podczas jazdy.

W układzie zawieszenia występują tzw. poduszki pneumatyczne, które napełniają się powietrzem i utrzymują pojazd na jednej linii, regulując ilość powietrza w poszczególnych poduszkach. Jeżeli któraś poduszka jest nieszczelna, pojazd będzie stał nierówno nawet na płaskiej powierzchni, ponieważ opadnie i stanie na podporze zabezpieczającej. W tej sytuacji jazda stanie się bardzo niebezpieczna – może to bowiem przyczynić się do niestabilności pojazdu i uszkodzenia ładunku, a także znacznie utrudnić kierowanie.

Oba układy, mimo że są napełniane jednym kompresorem, dzięki zaworom są sterowane osobno. W przypadku uszkodzenia wielozaworu układ nie napełni się poprawnie i uniemożliwi komputerowi sterującemu poprawne działanie. Najczęstszymi usterkami układu są nieszczelności związane ze zmęczeniem materiału, przetarciem przewodów, obecnością wody w układzie czy korozją metalowych elementów.

Podstawowymi urządzeniami roboczymi napędzanymi powietrzem są siłowniki liniowe, chwytaki, cylindry, dysze i inne części do układów pneumatycznych. Do połączenia wszystkich części stosuje się elastyczne przewody lub sztywne orurowanie. W większości przypadków cylindry obejmują kontrolę nad przepływem do portów, aby zmniejszyć prędkość cylindra przez zredukowanie ilości powietrza opuszczającego cylinder.